- DATE DE CREATION

- avril 11, 2024

DÉCARBONATION

L’efficacité énergétique en réfrigération : enjeux & perspectives

Contexte : le froid en industrie

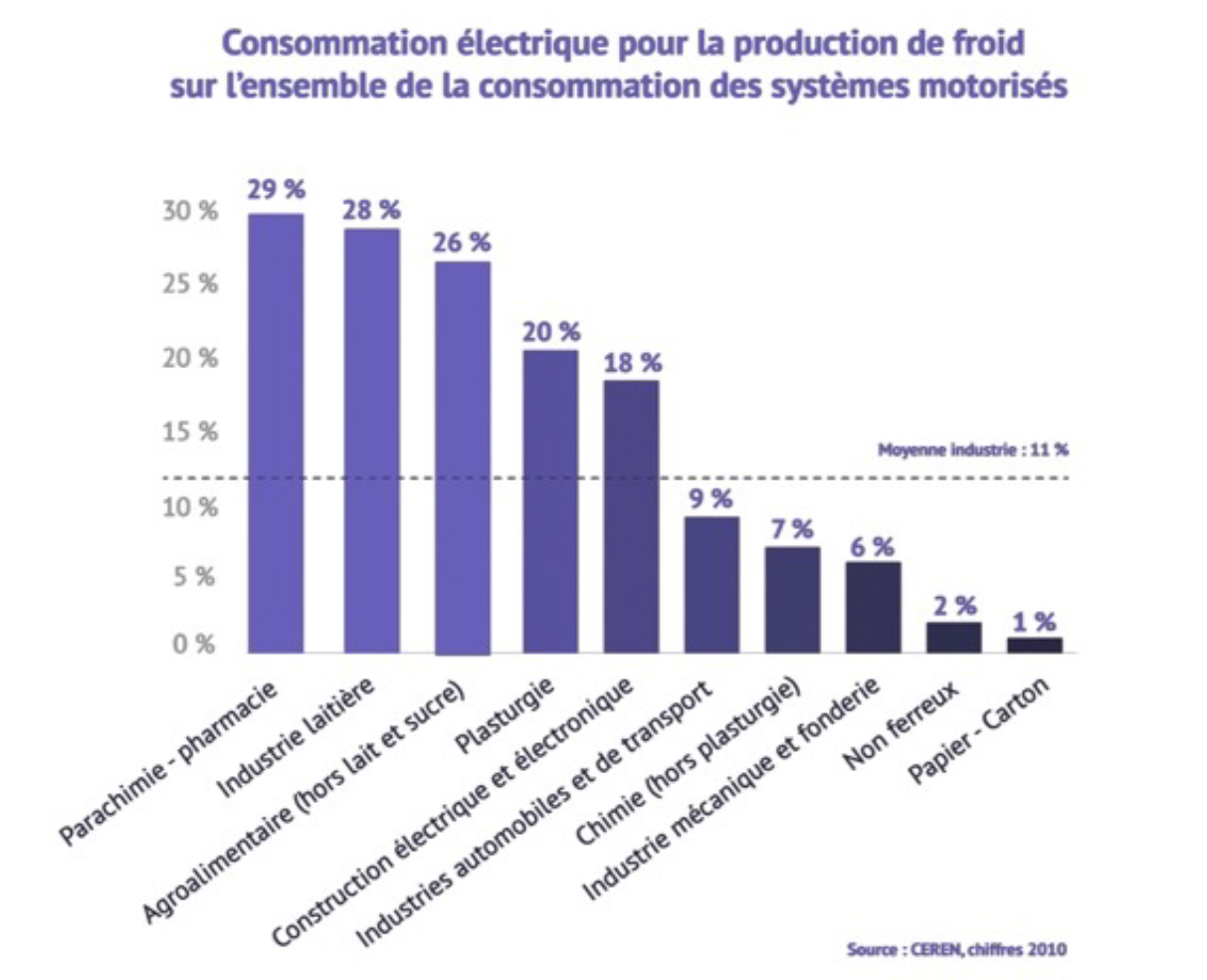

Les chiffres sont assez peu précis et consolidés à l’échelle française, mais ils permettent d’avoir des ordres de grandeurs. Environ 11% de la consommation électrique est destinée à la production de froid en industrie, avec une consommation electrique totale de 9 500 000 Tep (INSEE 2019) et une consommation d’électricité pour la production de froid industrielle d’environ 12 TWh (3% de la conso totale d’électricité)

Réfrigération en industrie, les grands enjeux

L’industrie des équipements frigorifiques joue un rôle essentiel dans de nombreux secteurs, en particulier celui de l’alimentation, cependant comme toutes les industries elle doit agir contre le réchauffement climatique et réduire les émissions de gaz à effet de serre, en s’adaptant aux contraintes réglementaires croissantes sans oublier les enjeux économiques ….

Les installations de climatisation et de froid commercial sont particulières car elles induisent 2 types d’émissions de gaz à effet de serre : les émissions directes liées aux fuites de fluide frigorigène, et les émissions indirectes liées aux consommations énergétiques de l’installation.

Pour agir sur les émissions directes, le protocole international de Kigali, ainsi que la révision de la réglementation européenne F-GAS (et potentiellement demain REACH) vont rendre obligatoire l’usage des fluides frigorigènes plus écologiques et la mise en place de quotas dégressifs avec une quasi-élimination des HFC à l’horizon 2050.

Pour agir sur les émissions indirectes, il faut réduire les consommations d’énergie (électrique) : l’efficacité énergétique des procédés, la récupération d’énergie fatale mais surtout la maîtrise de l’énergie (réduction des besoins) va devenir inévitables. Par ailleurs, la contrainte économique liée à l’augmentation du coût de l’énergie ou l’inflation des matières premières peut impacter les capacités d’investissements.

Enfin, les métiers de la branche professionnelle du froid sont impactés par le manque de main d’œuvre formés, avec un besoin de former à l’usage des fluides naturels / de transition et l’évolution du métier pour une vision intégrée des besoins thermiques (chaud/froid).

Quelles technologies pour décarboner le froid ?

99% des besoins de froids sont assurés par la technologie de la compression de vapeur (Cycle de Carnot). Un procédé fiable, maîtrisé et optimisé sur le plan technico-économique. Mais alors que les besoins de froid pourraient plus que doubler d’ici à 2050 selon l’Agence internationale de l’énergie, la recherche s’intensifie.

Plusieurs technologies de rupture sont identifiées, avec des degrés de maturité variables : on peut citer le froid magnétique, les procédés élastocaloriques, la thermoacoustique…

Les systèmes thermochimiques basés sur la sorption solide ou liquide sont des options plus matures, intéressantes surtout s’ils sont couplés avec de la récupération de chaleur fatale ou une source d’énergie renouvelable (le solaire).

Mais à l’échelle de temps proposée (2030 pour le « Fit for 55 » et 2050 pour la neutralité carbone), aucune de ces technologies ne semble capable de prendre le relais sur l’ensemble des applications. L’efficacité énergétique ne suffira donc pas, il faudra limiter les besoins !

Faire mieux avec moins : La clé sera dans la sobriété !

Lors de la création d’un process de refroidissement ou de son remplacement, il est primordial :

- Que la mise en œuvre soit rapide (limiter les arrêts de production)

- Que la mise au point soit aisée (limiter les pertes de production)

- Qu’il soit bien dimensionné (ne pas pénaliser le débit)

- Qu’il soit sûr (limiter les risques)

- Qu’il soit souple et adaptable (accepter les évolutions de la production dans le temps)

Les problématiques rencontrées lors de ces réglages sont liées à la méconnaissance des cinétiques de refroidissement en conditions réelles d’exploitation (produit + packaging + logistique + maîtrise du process = informations mal maîtrisées) et à la difficulté à modéliser sans compléter par l’expérimentation

Les conséquences débouchent sur un « simple » upgrade d’un process déjà connu et existant, en prenant des marges de sécurité importantes.

L’ enjeu du futur sera donc d’intégrer dans la conception du process la prise en compte de la thermique, que ce soit au niveau des emballages, de la disposition des chambres froides, de la maîtrise de l’aéraulique, ou encore de la définition des températures d’ambiance dans les ateliers de production agro-alimentaire.

Cet axe de travail est au cœur de l’activité du Pôle Cristal et se traduit par de nombreux projets (cf lien vers des fiches références) :

- DS Smith, acteur majeur du secteur de l’emballage carton, a sollicité le Pôle Cristal afin de concevoir et valider le comportement thermique d’un emballage cartonné destiné aux produits frais.

- Le Pôle Cristal a été missionné par l’IRSTEA afin de les accompagner dans le développement du concept FROILOC® : développement d’un concept de diffusion localisée de froid ultra-propre

- Projet CoolControl : Optimisation énergétique et sanitaire de la chaîne du froid en atelier agroalimentaire

Vous avez une question sur l’efficacité énergétique en réfrigération ?

Contactez-nous !